电动车驱动磁铁效率测试

一、磁铁材料特性与效率关系

永磁电机效率与磁铁材料性能密切相关,主要影响因素包括:

磁能积(BH)max:钕铁硼(NdFeB)磁铁磁能积可达50MGOe以上,远超铁氧体(5-12倍)和铝镍钴(3-10倍),是提升电机效率的核心材料。

矫顽力(Hc):高矫顽力可抵抗退磁效应,钕铁硼内禀矫顽力超1000kA/m,确保电机在高温、振动等恶劣条件下保持高效。

温度稳定性:钐钴(SmCo)磁铁在高温环境下性能更稳定,但成本较高;钕铁硼需选择耐高温牌号(如SH、UH)以维持效率。

剩磁(Br):铝镍钴剩磁可达1.35T,但矫顽力低;钕铁硼综合性能更优,室温剩磁约1.47T。

二、效率测试方法与标准

电动车驱动磁铁效率测试需结合电机整体性能评估,主要测试项目包括:

输入-输出法效率测试

同步测量直流母线电压/电流(输入)和转矩/转速(输出)

效率η=(输出机械功率)/(输入电功率)×100%

测试平台包括电力测功机和对拖测试系统。

损耗分离法测试

铁耗测试:空载运行,测量不同电压下的输入功率

铜耗测试:堵转试验,测量绕组电阻和电流

机械耗测试:空载运行,外推至零电压。

动态效率测试

模拟实际行驶工况,测试加速、匀速、减速阶段的效率

使用测功机模拟负载变化,记录实时效率曲线。

温升影响测试

电阻法测量绕组温升,评估高温对磁铁性能的影响

记录不同温度下的效率变化,验证磁铁稳定性。

测试需符合GB/T 18613-2012能效标准及GB 30253-2024永磁同步电动机能效新国标要求。

三、关键测试设备与技术

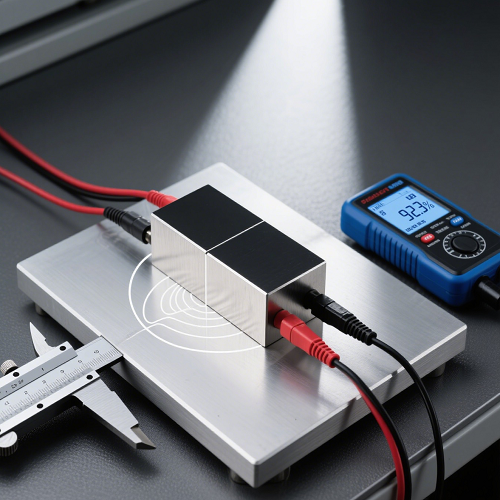

电力测功机系统

交流电力测功机可精准模拟动态负载,测试范围覆盖0-6000r/min

配备转矩/转速传感器,测量精度达±0.2%。

功率分析仪

同时测量电压、电流、功率、效率等参数

带宽≥500kHz,基本精度±0.1%。

温度监测系统

红外测温仪监测磁铁表面温度,范围-20℃~600℃

埋置式PT100传感器测量绕组温度

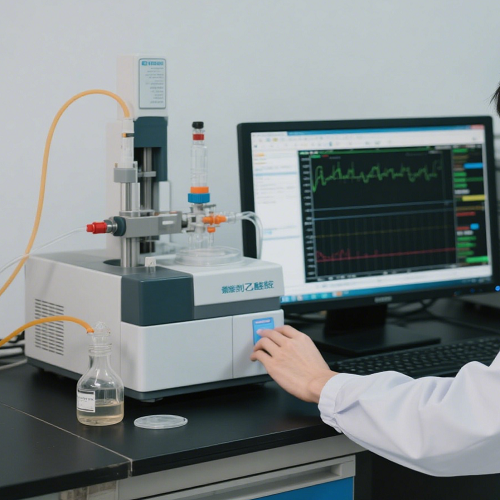

磁性能测试设备

磁通计测量磁铁剩磁和矫顽力

霍尔探头阵列检测转子表磁分布。

四、效率优化技术措施

磁路设计优化

采用内嵌永磁体结构,提升磁阻转矩占比

优化极弧系数和磁钢形状,减少漏磁。

控制策略改进

直接转矩弱磁扩速控制,拓宽高效区间

MTPA(最大转矩电流比)控制提升轻载效率。

冷却系统强化

油冷系统将磁铁工作温度控制在80℃以下

定子铁芯直接冷却,降低热退磁风险。

材料工艺升级

高牌号钕铁硼(N52H)提升磁能积10-15%

多极充磁技术改善磁场正弦度。

五、测试注意事项

预处理要求

测试前电机应在23±2℃环境放置24小时

磁铁需充分消磁处理,消除历史磁化影响。

数据采集规范

采样频率≥10kHz,确保动态工况数据完整性

每工况点稳定运行≥30s后记录数据。

安全防护措施

高压测试时绝缘电阻≥100MΩ(500VDC)

设置紧急停机装置,防止磁铁过热退磁。

结果分析要点

效率MAP图应覆盖20-120%额定负载

重点关注25%、50%、75%、100%负载点效率。

电动车驱动磁铁效率测试结果应结合GB 30253-2024能效等级进行评价,高效永磁同步电机在额定负载时效率可比异步电机高2-8%,且在25-120%负载范围内均能保持较高效率。

定期效率检测应纳入电机维护计划,及时识别磁铁性能退化风险。